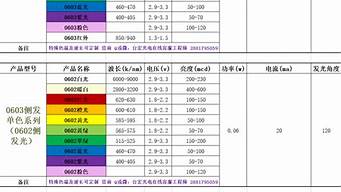

rgb珠子尺寸rgb灰度值

今年4月发表的新型iPad Pro2021,将12.9英寸4:3的屏幕分成2596的区域,各区域使用4个珠子作为背光,控制500像素以上的亮度等,对比度、亮度、颜色的表现出色,预计苹果Macbook14和16英寸的产品也将配备MiniLED背光显示技术

现在,市场上主流的显示技术有LCD、OLED、MiniLED等,与其他显示技术相比,MiniLED的优势到底在哪里呢。作为消费电子的基准,苹果为什么OLED放弃选择MiniLED一个一个地看看吧

当前主流显示技术

LCD)(Liquid Crystal Display)即液晶显示器的原理是,通电到面板内的电极时液晶分子扭转,背光显示模块的光线通过而发光。在结构上,LCD显示技术是重叠了多层材料的技术,最下层的背光层的作用是发光,光线透过最上层的彩色滤光片后,形成我们看到的颜色,中间的部分遮挡部分光线,调整三种颜色的亮度,达到显示更多颜色的目的。LCD虽然有成本低、寿命长等优点,但也有漏光、显示色不纯等短路板

LCD构成

OLED仅是正负极电路和发光二极管,其原理是通过控制通电来调整各子像素发光的颜色和亮度比,最终混合成各种颜色。OLED由于没有背光层,所以各像素点能够独立发光,能够实现真正意义上的纯黑色,具有极高对比度,结构简单。对比度,薄度,黑色场表现,色域,响应速度,可视角度OLED比现在LCD的液晶显示革命性地提高了。但是,OLED面临成本高、不怎么制作、因为是有机材料所以寿命短的问题,并且对于每个OLED屏像素独立发光,因为屏幕的不同区域的使用程度不同,所以劣化速度不同,容易导致局部的灼屏。因为便携式电话等小画面的点亮时间不长,所以使用更新的重复速度快,使用寿命的要求不高,难以出现OLED的缺点,所以适合于便携式电话等小画面。

OLED多用于手机等小画面

MicroLEDLED即发光二极管通过电子和空穴的复合释放能量发光将电能高效率地转换为光能的下一代显示技术,即LED精细化和矩阵化技术,在一个芯片中集成高密度微尺寸的LED阵列,一般为100μm以下构成的显示器称为MicroLED显示器。MicroLED自发光、高亮度、高可靠性及反应时间快、体积小、重量轻、节能效果也容易实现,但在一部分重要技术及设备中还没有突破,无法进行大规模商业化

MicroLED是理想的解决方案,但是还有技术性的课题。

100μm以上大小的颗粒是我们所说的MiniLED,现在主要用于LCD背光源,MiniLED是为了解决当前显示技术中存在的各种问题而产生的下一代显示技术。

MiniLED是指由数十微米级LED结晶组成的显示器,也称为亚毫米发光二极管,点间距一般为p0。2。点间隔是指两个led灯珠中心点之间的距离,在LED显示器业界,一般根据这个距离的大小来定义产品规格。点间距越小,像素密度越大,分辨率也会大幅提高。在世界小间距显示器市场中,2019的出货量最大的是P1.7-p2。随着显示区域中小间距显示器的渗透和成本的进一步降低,今后P1.7-p2.0和p1.2-1.6将逐渐成为主流。另外,由于消费者对高清澄化的需求增加,P1以下的显示屏将逐渐进入市场。

小间距LED市场结构

与LCD相比,MiniLED将背光灯整体变成数万个微米级独立LED芯片,通过控制它们,实现了各区域的亮度和颜色的正确控制。

MiniLED和LCD的比较

与OLED相比,MiniLED采用无机材料,更加稳定,使用寿命大幅增加,MiniLED的芯片尺寸持续缩小,增加控制光区域,使画面更细,使显示效果和厚度接近OLED,具有省电功能。考虑到大屏幕的一次性点灯时间长,考虑到对画面寿命和稳定性的要求高,更适合在MiniLED大屏幕上发展,尤其是65~100英寸智画面产品

MiniLEDLCD,MicroLED和OLED进行比较

在性能上,MiniLED背光能够以全矩阵式进行分区调光,如低分辨率的黑白画面那样,强化显示画面的高对比度和高分辨率,实现HDR效果。另外,由于具有异形切断特性,所以能够与柔性基板组合来实现高曲面背光的形态,能够用于曲面屏幕的制造

在量产中,比起MicroLEDMiniLED技术的难易度低,容易量产

从终端应用场景来看,MiniLED的应用领域分为背光和直接显示器两个场景。

MiniLED将直视用rgb的LED珠子直接作为像素显示,可以提高可靠性和像素密度作为小间距显示器的升级替代品。由于尺寸及PPI有限制,所以多应用于室外大画面、指挥中心大画面、壁幕显示等大尺寸显示

MiniLED背光在面临LCD压力和最终显示器MicroLED的技术瓶颈下产生。通过采用MiniLED背光的LCD,在大幅提高以往液晶画面的效果的同时,比较容易抑制成本,期待成为市场的主流

背光和直线MiniLED的用途比较

MiniLED是在MicroLED不能完全商业化的背景下产生的折衷方案,价格在LCD和OLED之间,在色彩亮度等方面明显比LCD优秀,在寿命应用场景等方面比OLED优秀。

在制造阶段,主要包括前工序制造和后工序包装

LED制造过程

MiniLED大部分设备与LED制造设备一致,经过升级改造即可使用。然而,一些过程向诸如前一过程的MOCVD和测试筛选设备以及后一过程包的固晶机和修复设备的设备提出更高的请求。

MiniLED制造设备有一定的更新要求

前工序制造包括基板、外延、芯片加工三个步骤,与LED相比,主要在外延磊晶和芯片加工两个步骤中不同。

LED芯片通常使用蓝宝石衬底,该过程包括蓝宝石晶体生长、切片、研磨等

外延是指通过MOCVD加工在基板上具有特定的单晶薄膜外延片的过程,这是LED芯片的最核心的一部分。

磊晶在蓝宝石、硅、GaAs等基板材料中,指由MOCVD制作特定的单晶薄膜外延片的过程,主要应用于发光层的制作,一个LED完全发光结构通常为70?包括80层不同的掺杂浓度、薄层厚度的堆积层,各沉积层影响最终产品的发光特性,磊晶的光效率随着LED晶片尺寸的缩小而降低,LED的尺寸越小有缺陷的比例越高,也存在使用蓝宝石衬底散热性能较差的问题

LED随着芯片尺寸的缩小和单位面积数的增加,芯片良率成为制造商无法避免的课题。提高良速率可以有效地降低生产成本,提高良速率的关键在于外延片的波长均匀性和缺陷密度,这通过MOCVD设备的设计和制造提出了更高的要求。

MOCVD是外延生产中最重要的设备

芯片加工有三种结构:水平、垂直和反向组合,水平结构最简单和最常见的垂直结构的难易度适当,反向结构类似于水平结构的反转,但成本高于水平芯片,技术的难易度低于垂直结构有散热良好等优势,有望成为MiniLED的主流结构

芯片加工各结构的比较

芯片加工过程包括蚀刻、溅射、蒸镀、光刻、测试筛选等多个步骤,形成金属电极,在制备完成后进行检测筛选。外延提示行业、三安、华灿、澳大利亚、兆驰国内四大制造商的市场占有率合计超过了60%。MiniLED加工装置包括光刻机和蚀刻机等,由于MiniLED对此类装置的精度要求低,所以现有的LED装置基本上能够满足要求

测试筛选是MiniLED芯片出厂前的重要环节,测试通常分为芯片端测试和封装端测试。在芯片出货前至少进行一次光电测试,去除不良芯片,满足下游良率的需求,测试完成,确定芯片光电等级后,通过筛选装置对芯片进行筛选排列,以供下游封装和使用。

芯片检测的一部分效率低,花费时间,成为MiniLED成本控制的瓶颈之一,要求测试筛选设备制造商不断提高设备速度和精度。

LED封装以保护芯片为目的,可以起到稳定性能、提高发光效率和提高使用寿命的作用,主要的过程分为固晶、焊接线、密封、烧结、切割、分BIN和包装等一部分。

LED封装根据集成度分为SMD、COB、IMD三种,根据芯片的正反方向分为正装和逆装。其中,逆组+COB具有散热性好、可靠性高、用于降低维护成本的保护力强等各种优点,因此期待成为MiniLED的主流封装方向,COB封装对电路基板的平坦性的要求极高,填充规格<1μm

各包装方式的比较

LED包装过程所需的装置包括固晶机、焊机/回流焊机、灌胶机、检测和修复装置等。固晶设备是包装环节的重要设备,吸取晶片PCB或粘贴在玻璃基板上进行缺陷检查。焊丝机用于正装芯片与基板之间的引线结合。回流焊机用于擦边芯片焊接;灌胶机用于密封工序;检查设备用于生产各阶段的检查。用于去除和替换有缺陷的部分颗粒的修复装置

MiniLED通过芯片尺寸的缩小,单位面积芯片数大幅增加,其移动速度在一定程度上决定封装良率,成为降低成本、实现量产的关键。MiniLED芯片的大量传输是突破生产能力瓶颈的关键,固晶机提出了对芯片传输的精度和速度的更高需求。PickPlace是当前固晶装置移动方案的主流应用技术,成熟度和性价值相对较高。

主要过渡技术的比较

MiniLED随着生产能力的释放量,半导体设备大型企业微和北方华创的专业LED设备制造商的新易昌和深科达将受益。

MiniLEDPCB工艺的难易度处于焊接防止阶段和表面处理阶段,覆铜板工艺的难易度是高反射率和耐热辐射。MiniLED为了确保发光效果,覆铜板具有高反射特性,在现有的树脂系统中,添加白色颜料、荧光剂、防氧化剂等助剂,通常将二氧化钛用作白色颜料,使得Mini-LED的基板材料的外观为白色

玻璃化温度是基板保持刚性的最高温度,以往的材料是130℃,MiniLED是180℃以上。高热放射线通常会导致基板表面的显著变色,因为会影响覆铜板的反射率,所以需要将以往的树脂系变更为脂肪族环氧树脂

MiniLED方式采用HDI板焊接,覆铜板及PCB用量增加,表面积尺寸相当于设备画面尺寸。假定背光电视、显示器、笔记本电脑、平板电脑单一设备的屏幕平均面积为1.1/0.21/0.08平米(55英寸/24英寸/12英寸)。一台设备采用2层覆铜板(支持6层PCB,2021-2022年Mini-LED覆铜板的平均单价为300元/平米,2023年以后每年价格下降5%,2021-2025年的市场规模分别为34.8/79.7/162/135.51亿元,其中2022年是市场扩张最快的一年,比去年同期增加了129.1%。

MiniLED对覆铜板需求大幅增加

试验设备是MiniLED最终产品良率的重要保障。LED封装完成后,需要再次进行光电测试,色度学进行参数测试。设备标准化程度不高,各厂家提供的设备路线和技术不同,但要求提高检查精度和速度。

修复装置的开发是MiniLED的疼痛和难点,很难有效检测出巨大数量的微米led灯珠并修复不良点,包装后的MiniLED修复挑战了装置制造商。现在市场上还没有标准化的技术路线。

LED的下游应用程序对封装的芯片进行测试、筛选,在插件、组装等工序中形成最终产品,并应用于照明、显示、背光等领域。目前,国内LED应用行业的企业主要有LED通用照明行业的欧普照明、雷士照明、阳光照明、佛山照明、三雄极光等LED显示器行业的利亚德、LED汽车照明的星宇股份等。

2018年的世界MiniLED市场规模将达到约1000万美元,随着上下游产业化应用的持续推进,MiniLED下游需求将迎来指数级的增加,预计2024年的世界市场规模将扩大到23亿2000万美元,年复合增长率将达到147.88%

MiniLED全球市场的增长率预测

LCD屏和LED屏是由多个像素构成的,各像素是1?由4个led灯珠构成,LED显示驱动芯片的核心功能是通过控制功率装置的占空比来依次调整LED珠的接通断开和亮度。根据应用终端,LED显示驱动芯片主要分为应用程序LED屏的rgb直接显示芯片和应用于LCD屏的背光显示芯片两种。前者主要占据高端显示器市场和商业市场,后者主要用于电视、电脑显示器等,两者是互补产品。

rgb直接显示芯片是以算法为主,以模拟为辅助的数字混合芯片,具有以rgb形式复原图像数据的功能,即,通过高精度高速响应的输出电流rgb驱动珠来实现灰度级的变换的功能。MiniLED画面的LED珠的数量大幅增加,因此需要比MiniLED更多的rgb直接显示芯片向面板供电,主要的参加者是集成科学技术(中国台湾)、集成北方、富满电子、明微电子等,都是国产芯片制造商TI等国际模拟芯片大工厂LED在显示驱动芯片上也有布局,但是这种产品整体毛利率相对较低,所以国际模拟芯片大工厂不太想配置这种产品。

LCD本身不发光,需要以白色背光源生成画面,主流的白色背光源一般由数列白色LED灯构成,背光驱动芯片连接LED灯串的两端来供给电力,MiniLED必要的led灯珠数量大幅提高背光驱动芯片的需求量间接提高

根据TrendForce的预测,2021年MiniLED背光电视的发货数量为440万台,到2025年为止为3550万台,渗透率约为15%,年增长率达到68.5%。MiniLED背光应用大大提高芯片数量的需求LED。MiniLED假设背光对笔记本电脑和显示器的透射率与TV相同,预计到2025年MiniLED2英寸外延片的需求量约为1120万张。参考聚灿光电定增方案中MiniLED的价格,预计2025年MiniLED外延片的市场规模约为16.95亿元

MiniLED随着应用程序的展开,外延片需求也大幅提高

MiniLED背光电视技术方案主要包括COB、POB两个。COB即Chip on Board,LED将芯片直接打入基板,进行整体封装。POB即packagen Board是业界内通称满天星的方案,首先将LED芯片封装在单个SMD LED珠上,再在基板上打珠,与POB相比具有COB高密度、高防护、高可靠性、高适应性、高画质和使用成本低的技术优势。比SMD小间距产品的低效大幅降低,产品寿命延长,使用成本降低,适用于MiniLED包装。现在,国内的包装行业的主要制造商是木林森、鸿利智汇、国星光电等。

以往的LCD,单机背光源对led灯珠的需求约为30~50个,另一方面,作为背光源采用MiniLED,预计单机对LED芯片的需求将上升到10000个以上

不同背光技术的比较

例如,小米最新发布的主电视82英寸至尊纪念版是8K(7680)×4320)分辨率,960分区背光,共15360个MiniLED。康佳最新的75英寸8K MiniLED背光电视采用了20000个以上MiniLED、5184个背光分区。

led灯珠由于数量的大幅增加,被动驱动MiniLED背光显示模块的价值为650~690美元,是以往的侧入式背光模组的价值的大致倍

MiniLED背光模块价值大幅提高

Mini背光模组一般由LED芯片、PCB、驱动IC和其他材料构成。从材料成本结构来看,LED芯片约占15~20%,PCB占比30-35%,驱动IC占比30-45%。

MiniLED由于结构差异,对上游设备和中流包提出了更高的请求,并且不需要交换许多设备。这对于量产LED的制造商来说是好事,意味着这些制造商不需要在新机器的购买和调试上花费时间,但是在成本极大MOCVD机器等其他部分,升级调试需要很多钱。在下游应用中,随着苹果的Mac book等应用的扩展,MiniLED逐渐开始释放,牵引外延片、覆铜板等重要部件的释放。

具体而言,中微公司是MOCVD的主要制造商,MOCVD是在基板上形成外延的主要设备,MOCVD的筹措费用占LED生产线的一半以上,因此MOCVD机器的数量是LED测量制造商生产能力的直观指标

现在,中微特化高性能MiniLED量产设计,具备优秀的波长均匀性、重复性、稳定性,能够大幅度提高生产能力,降低成本,加工容量能够延长到生长164张英寸或72张英寸晶圆,现在被国内的领导客户采用。该公司今年上半年的设备收入为2.19亿美元,比去年同期减少了10.08%,但大幅上升了30.77%。2021年上半年的新订单额达到了18.89亿元,比去年同期增加了70%以上,一部分Mini-LEDMOCVD设备规模的订单进入了最终签名阶段。

中微公司MOCVD设备收入

新易昌成立于2006年,于2021年发售,经过多年的技术积累,在国内LED固晶机成长,成为电容器老化测试的智能制造装备领域的领军企业。2018年该公司固晶机的世界份额为6%,排名第三

新易昌主要业务

该公司MiniLED固晶机的市场导入顺利,到2020年末为止,该公司MiniLED固晶机的接受订货合同总额为4731.90万元,2021H1MiniLED固晶机的收入占27%。目前,该公司主要销售的传统LED双头固晶机,单价约16万元,毛利率超过30%,MiniLED六联体固晶机单价约100万元,毛利率超过60%。因此,MiniLED固晶机的价格比以往LED固晶机的价格还要高,利润也很大

公司今年上半年的销售额和回家母亲净利润的增长率都大幅增加。

该公司具备核心部件的本公司生产能力,2021H1毛利率的高MiniLED固晶机和半导体固晶机比2020年同期大幅增加,两个因素重叠在一起毛利率持续上升,净利率也从2017年的10.2%逐渐上升到2021H1的20.1%。

毛利率净利率继续上升

公司的费用率几乎稳定。

比例状态

研究开发支出今年上半年比上一年同期增加27.84%,研究开发费用占销售额的比例逐年上升,2020年达到6.96%。

研究开发支出情况

晶盛机电蓝宝石材料的配置工作已经进行了多年,现在开发了蓝宝石铸件、蓝宝石晶圆、全自动蓝宝石晶体成长炉等一系列产品。2020年12月22日,晶盛晶体实验室与子公司结晶环电子共同开发的700kg级的超大型尺寸蓝宝石晶体被发表,实现了在国际上领先超大型尺寸蓝宝石晶体的成长公司的入伙,与三安、蓝思等顶级客户紧密合作。

在其他公司中,木林森是专门生产全系列光电器材的高科技民间企业,LED封装和专注于应用系列产品的研发、生产和销售业务,收购兰达万斯开拓下游应用。生益科技是国内覆铜板的领导,在国内率先实现MiniLED白色覆铜板的量产,独占供给北美的消费电子顾客,代表着全行业的最先进的覆铜板技术。鸿利智汇成立于2004年,2011年深交所上市,2018年成为泸州老窖集团旗下的上市公司,主要业务包括半导体封装、LED汽车照明等板块。国星光电1969年建成,1976年开始步入LED封装,是国内生产最早的LED企业之一,是世界LED封装行业的顶尖企业之一。聚飞光电专业从事SMD LED设备的研发、生产和销售,主要产品是背光LED、照明LED、灯条产品、车用LED、显示器LED等全系列LED设备和产品。

三安光电同时LED致力于芯片生产和第三代半导体,公司是LED外延生产的首位,公司在2018年与三星电子签署了供应协议,现在MiniLED芯片实现了批量生产三星。2020年与TCL华星达成战略合作,成立共同实验室,共同展示技术研发与普及。华灿光电部分MiniLED背光芯片已经被大量提供给战略合作伙伴群创光电,8月在世界上发售55英寸可卷曲AM MiniLED显示器,华灿光电是唯一的MinirgbLED背光芯片供应商。

芯片制造商加速布局MiniLED

总的来说,技术的更新重复速度很快,各世代的新技术在上一代的技术上有了很大的提高。各世代的新技术在线的话,上流的设备业者能吃奖金。对于芯片制造商来说,每次产品更新和换代,意味着更换生产线开始新的资本投资,能否将成本转移到下游,能否有足够的资金来提升生产线是关键。虽然是一条视野广阔的路线,但是对于内部众多玩家来说,可能会陷入增收增益的困境