rgb珠子驱动芯片rgb灯带驱动电路

专家说了速报。

从2020年下半年开始,芯片、金属材料、封装器件、PCB等各个阶段的产品价格急速上涨,产品的上升幅度超过50%,转嫁给消费者。其中,驱动IC是这次缺货涨价的灾区,交货延迟最为严重。不仅如此,下游厂商也提高了对IC厂商的关注度。

8月9日,明微电子在投资者的交互活动中也以缺货、涨价等为背景,显示了IC方面的变动和布局。

首先,关于涨价,根据明微,半导体行业的发展周期性很明显,现在半导体的上下流动都在涨价,公司的产品价格根据市场的供求状况进行调整,每个产品的价格上涨幅度都不同。

明微电子虽然公司的生产能力总体上很紧张,但是可以实现动态配置。

目前采取的生产能力保障措施:

公司专注于集成电路行业,17年晶圆厂,与包装制造厂建立了稳定的合作关系。

加强与主要晶圆制造商的战略协商,通过预付产能保证金的方式尽量争取生产能力。

通过技术升级,提高单片晶片芯片的产量,提高生产效率和生产能力的利用率,提高产品内部模块的集成度,减少内部设备的尺寸和物理间隔,增加单片晶片切割的芯片数,降低芯片成本。

通过公司的自主研发技术,公司的产品可以实现晶圆厂之间的快速切换。

同时,公司已经独立建设封装测试生产线,有效解决了委外加工生产能力供不应求和质量管理问题。

关于自我构建包装线的必要性,明微电子也围绕市场发展和生产能力计划做出了相应的回答。

明微另一方面,目前与公司建立合作关系的包装厂商的生产能力瓶颈已经限制了部分业务规模的扩张,如果包装的一部分能够实现有效的补充,就可以缓和和突破生产能力瓶颈,最大限度地满足客户的需要。另一方面,包装环节的管理控制有助于加强公司的品质管理,持续销售高品质产品,进一步提升优质品牌形象。集成电路市场需求越来越旺盛,在晶片制造和封装测试生产能力越来越紧张的环境下,实现了“设计+封装测试”的产业链模型,公司在供应链上更有控制力。随着“集成电路包装项目”募投项目的推进,公司的本公司包装生产线的生产能力逐渐提高,自封比例提高了。

从需求方面来看,Mini/MicroLED的热发展产生了新的需求。

明微电子是MiniLED显示的元年,MiniLED芯片尺寸变小,点间距变密,MiniLED显示点间距越低,对驱动技术的要求越高,所需的MiniLED驱动芯片也变多MiniLED随着显示器市场的进一步扩大,显示驱动需求应该同时上升。

如产业众所周知,如果应用于LED中显示的芯片,就可以知道哪个通道驱动了多少珠子。

根据明微电子,该公司的当前主流的LED显示驱动芯片是16个恒定电流信道,根据不同的LED屏幕设计的线扫描数来决定被控制的LED珠的数量,例如32线扫描的LED屏幕,1个显示驱动芯片控制的LED珠的数量是16*32=512个。LED屏幕扫描的数量越大,由驱动芯片控制的LED珠的数量越多。

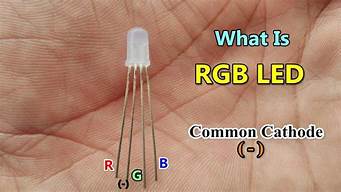

同时,明微电子显示驱动芯片采用数字模式混合设计方案,以算法为主,以模拟为辅助,应用于低电压输入,采用低电压亚微米或深度亚微米过程,通过芯片内部算法反馈数据以rgb形式还原图像数据,通过高精度和高速响应的输出电流驱动rgb灯珠实现14-16比特的高灰度等级,强化显示效果。

随着显示器从室外发展到室内,从小间距发展到Mini,所需的驱动芯片的数量和技术也发生了变化。

明微表示每单位面积使用的珠的数量随着珠间距的缩小呈指数增加,需要通过显示器配置更多的驱动芯片。驱动芯片尺寸突破缩小,电流显示均匀性好,芯片输出电流通道之间的相互串扰小,存在可靠性高的一系列难题,在集成更多数量的晶体管来提高芯片性能的同时需要将多个功能模块封装在相同芯片中来实现功能的多样化,形成高度集成化的驱动芯片产品。

据专家介绍,明微电子显示驱动产品具有很多优点,如智慧和节能、消除显示干扰、易于调试和维护等。

智能节能:根据显示屏定义节能效果,即基于不同芯片、不同输出电流端口的工作状态调整芯片的工作电流。

消除显示干扰:调整不同芯片、不同输出电流通道的导通、关断定时,LED消除屏幕上不同芯片之间的相互干扰,LED降低屏幕PCB布局布线的需求,进一步明确显示效果,实现更高的显示刷新率。

易于调试和维护,提高下游应用程序的灵活性。

文章来源于企业的公告,专家说正在综合整理。